—————————————————-00O00———————————————————————-

Máy cô đặc chân không dùng để cô đặc dịch thực phẩm, dịch thuốc, dịch nước mắm, dịch đường, và các dung dịch dể bị biến tính. Việc chế tạo máy cô đặc chân không phụ thuộc vào công nghệ chân không, độ chân không quyết định bởi % không khí hút ra khỏi thiết bị.

Trong điều kiện này, nếu người chế tạo máy cô đặc chân không chuẩn thì độ kín áp là điều quan trọng. Để chế tạo máy cô đặc chân không dùng cho dược liệu và thực phẩm yêu cầu vật liệu chế tạo phải là inox 304 hoặc 316 an toàn vệ sinh thực phẩm. Ngoài ra việc chế tạo máy cô đặc chân không dùng cho các loại hóa chất thì cần biết sự ăn mòn của hóa chất đó mà ta dùng vật liệu phù hợp. Máy cô đặc chân không vận hành an toàn, độ dày phù hợp thì nồi chân không không bị biến dạng. Dưới áp suất không thì máy cô đặc chân không không bao giờ bị nổ hay gây nguy hiểm về áp lực cho người vận hành.

Công ty chúng tôi chuyên nghiên cứu chế tạo các loại máy cô đặc chân không 1. Chế tạo máy cô đặc chân không vòng nước 2. Chế tạo máy cô đặc chân không vòng dầu 3. Chế tạo máy cô đặc chân không dịch rong biển 4. Chế tạo máy cô đặc chân không dịch thuốc bắc, thuốc nam 5. Chế tạo máy cô đặc chân không dịch atiso, dịch trà, dịch chanh dây 6. Chế tạo máy cô đặc chân không dịch si rô cho ngành thực phẩm 7. Chế tạo máy cô đặc chân không cô đặc các dung dịch khác 8. Vật liệu chế tạo máy cô đặc chân không bằng inox 304, 316, CT3…

Đặc biệt: Máy cô chân không nước mắm độ đạm cao, có thể làm tăng độ đạm lên đến 60 độ đạm, Về mặt bản chất, dùng máy cô chân không nước mắm rất ngon, có nhiều lợi ích như: – Giảm được 1/2 histamine trong nước mắm. – Giảm được đạm amôn (NH3) đạm thối, bay ra theo cô chân không. – Giảm được mùi quá nồng của nước mắm (mùi ghẹ chết khi luột) khi ăn.

Một số trang web khuyến cáo không ăn nước mắm độ đạm cao vì bỏ urê, trùn quế. Đó là cách nói của những người tự nghĩ ra, vì khi cho uê vào ăn vào cho tăng lên 60 độ đạm người ăn vào ngộ độc liền, và trùn quế thì mùi hôi không chịu nổi. bộ uê rẻ lắm, hoặc trùn quế rẻ lắm sao? Riêng cá nục còn rẻ hơn, mắc chi phải làm gian dối.

Các hãng nước mắm truyền thống Phan Thiết, Nha Trang, Bình Định, Quảng Ngãi… thường dùng cá nục để làm nước mắm. Các loại cá này khi đi vào bờ nó không được tươi lắm, thì khi làm nước mắm có histamine (một loại amine gây ngứa họng, ngứa da, nổi mề đay) khi dùng máy cô chân không độ đạm cao, làm nước mắm ngon hơn, khi pha với nước để ăn thì độ đạm giảm xuống một chút, và lạt hơn nên dể ăn hơn.

Công nghệ nước mắm theo hệ chân không không làm biến tính nước mắm, không dùng hóa chất, chỉ dùng những tính chất vật lý để làm mất nước tăng độ đạm cho nước mắm. Vậy độ đạm cao cho nước mắm là hoàn toàn có thể thực hiện được. Chỉ có những người không biết công nghệ này, và chưa từng thấy máy này tưởng là cho ure hay trùn quế, mà vơ cả nắm cho là không nên ăn nước mắm độ đạm cao. Thật là uổng phí cuộc đời khi chưa thưởng thức được laoị nước mắm này (cực ngon) các nước châu âu rất thích nước mắm này vì ngon, độ đạm cao, mùi thơm nhẹ không nồng như nước mắm chưa qua cô chân không. Tóm lại trong công nghệ nước mắm độ đạm cao, phương pháp cô chân không là phương pháp vật lý, cho độ đạm rất cao và nước mắm rất ngon, đạt tiêu chuẩn xuất khẩu. Một số người cho rằng nước mắm đằng là cho đạm vô cơ như ure. Lầm to khi khẳng định điều này: nước mắm đắng là do trong muối khi ướp cá có lẫn ít magiê, canxi có trong nước biển khi làm muối, làm cho nước mắm có vị đắng nhẹ, vị chát và với phương pháp cô quá nhiệt làm cho nước mắm đắng do cháy khét. Vị đắng sẽ không còn khi dùng muối sạch với nước mắm truyền thống!

Rất vui cho bạn nào đọc được bài này của tôi để hiểu rõ hơn về nước mắm độ đạm cao của Việt Nam theo công nghệ chân không!

Trân trọng! Đào Thanh Khê

Mọi chi tiết chế tạo máy cô đặc chân không vui lòng liên hệ với chúng tôi để được hướng dẫn tốt nhất

DĐ: 0913.753.023 Zalo: 0989.580.723 Mr. Khê Email 1: [email protected]

Từng máy được thiết kế riêng lẻ cho phù hợp công nghệ và yêu cầu của khách hàng.

MỜI CÁC ANH CHỊ XEM BÀI PHÂN TÍCH VÀ GIỚI THIỆU

Thiết bị cô đặc chân không

Giới thiệu và ứng dụng

Thiết bị cô đặc chân không còn gọi là máy cô đặc chân không được Nghiên cứu và chế tạo dùng để cô đặc các dung dịch thực phẩm như: dịch nước dứa ép, dịch nước xoài ép.. dịch chiết các loại dược liệu như: dịch chiết – trích ly atiso, dịch chiết xuất nấm linh chi, dịch chiết xuất đông trùng hạ thảo, dịch nước mắm, dịch ép đầu tôm…

Bản chất của quá trình cô đặc chân không

Thiết bị cô đặc chân không làm tăng nồng độ chất tan trong dung dịch, hoặc trong hệ nhũ tương, hệ huyền phù, làm dung dịch đậm đặc hơn, sánh hơn. Qúa trình làm tăng nồng độ này là nhờ vào quá trình tách nước (dung môi) trong điều kiện chân không để lại các chất không bay hơi trong dung dịch (hỗn hợp)

Quá trình bay hơi nước này thông qua quá trình sôi của dung dịch. Nhiệt độ sôi của dung dịch phụ thuộc vào nhiệt độ. Thông thường nếu đun nước thì nhiệt độ sôi của nước nếu cô đặc ở áp suất khí quyển là 100 độ C, tuy nhiên khi cô ở áp suất chân không thì nhiệt độ này nhỏ hơn 100 độ C, và có thể sôi từ 1-100 độ C tùy vào áp suất chân không của thiết bị.

Áp suất nồi cô chân không lớn nhất trong quá trình cô đặc do hệ thống cô đặc chân không tạo rà 760mmHg hoặc 1atm = 10m nước = 101325 Pa (N/m2). Vì lẽ đó nên khi sử dụng thiết bị cô đặc chân không ta điều chỉnh áp suất chân không để vừa đáp ứng được năng suất bay hơi và vừa đáp ứng điều kiện chân không mà bơm chân không (hoặc bộ tạo chân không tuy-e tạo ra).

Sự biến tính sản phẩm khi cô đặc thường và cô đặc chân không

Một số các sản phẩm, hoạt chất thực phẩm, dược liệu bị biến tính ở nhiệt độ cao. Quá trình biến tính này thường thì: Biến tính về màu sắc, mùi vị, thành phần hoạt chất, độ nhớt làm giảm chất lượng sản phẩm thành phẩm và mất giá trị của sản phẩm. Ví dụ nếu cô đặc nước thốt nốt ở máy cô đặc thường thì màu sắc dịch mật thốt nốt sau cô rất đen. Tuy nhiên khi cô đặc chân không thì màu sắc trắng đục, khi pha ra nồng độ ban đầu thì giống như màu sắc nước thốt nốt ban đầu. Dựa vào ứng dụng này mà thiết bị cô đặc chân không ra đời.

Nguyên lý hoạt động của thiết bị cô đặc chân không (hệ thống cô đặc chân không)

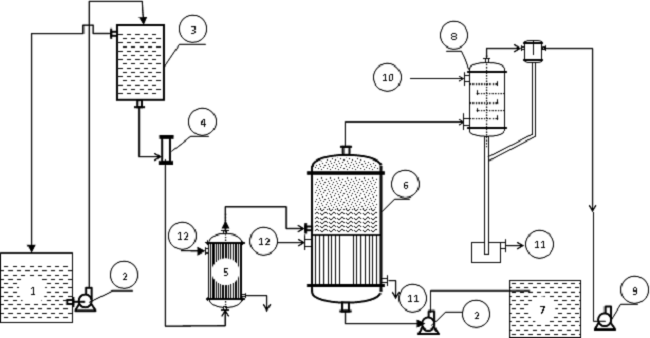

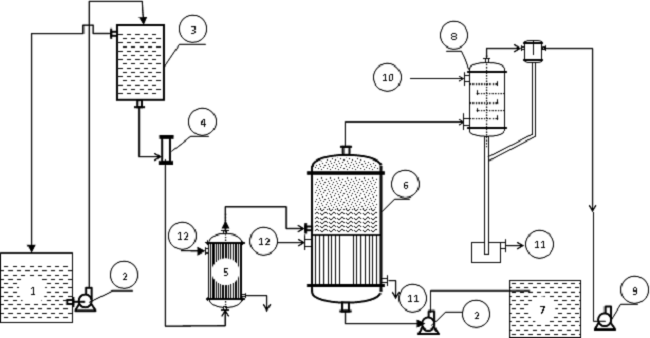

Nguyên lý làm việc: Dung dịch loãng từ bể (1) được bơm (2) bơm lên thùng cao vị (3) để ổn áp. Từ thùng cao vị số (3), dung dịch định lượng bằng lưu lượng kế (4) đưa vào thiết bị đun nóng (5) để đun nóng dung dịch tới nhiệt độ sôi trong nồi cô đặc rồi được đưa vào nồi cô đặc (6). Trong nồi cô đặc, dung dịch được đun sôi, bốc hơi cô đặc trong chân không. Hơi thứ đưa qua bộ ngưng tụ baromet số (8) để tạo chân không cho nồi cô đặc. Sản phẩm đặc được bơm đưa đến bồn (7).

1. bể chứa dung dịch 5. thiết bị trao đổi nhiệt 9. bơm chân không 2. bơm 6. nồi cô đặc 10. nước làm mát 3. bồn cao vị 7. bồn chứa dd cô đặc 11. nước ngưng 4. lưu lượng kế 8. thiết bị ngưng tụ baromet 12. hơi đốt

Phân loại thiết bị cô đặc chân không

Tùy theo vùng miền mà có nơi gọi tên của máy này là thiết bị cô đặc chân không hoặc (máy cô đặc chân không – nồi cô đặc chân không tên tiếng anh là vacuum evaporator)

Để cô đặc dung dịch người ta tạo ra nhiều loại nồi cô đặc chân không như:

Thiết bị cô đặc dùng trong công nghệ thực phẩm.

Thiết bị cô đặc có ống tuần hoàn trung tâm

Cấu tạo:

Thiết bị cô đặc ống tuần hoàn trung tâm

- Buồng bốc 2. Buồng đốt 3. Ống truyền nhiệt 4.Ống tuần hoàn trung tâm 5. Bộ phận tách giọt

Thiết bị cô đặc có ống tuần hoàn trung tâm gồm phần trên là buồng bốc 1 phần dưới của thiết bị là buồng đốt 2 có cấu tạo tương tự như thiết bị trao đổi nhiệt ống chùm, trong buồng đốt gồm có các ống truyền nhiệt 3 và ống tuần hoàn trung tâm 4 có đường kính lớn hơn từ 7 đến 10 lần ống truyền nhiệt, trong buồng bốc có bộ phận tách giọt 5 có tác dụng tách giọt chất lỏng do hơi thứ cuốn theo.

Nguyên lý hoạt động:

Dung dịch được đưa vào đáy buồng bốc rồi chảy trong các ống truyền nhiệt và ống trung tâm, còn hơi đốt được đưa vào buồng đốt đi ở khoảng giữa các ống và vỏ, do đó dung dịch được đun sôi tạo thành hỗn hợp lỏng hơi trong ống truyền nhiệt và làm khối lượng riêng của dung dịch sẽ giảm đi và chuyển động từ dưới lên miệng ống, còn trong ống tuần hoàn thể tích dung dịch theo một đơn vị bề mặt truyền nhiệt lớn hơn so với ống truyền nhiệt do đó nhiệt độ dung dịch nhỏ hơn so với dung dịch trong ống truyền nhiệt và lượng hơi tạo ra ít hơn vì vậy khối lượng riêng của hỗn hợp hơi lỏng ở đây lớn hơn trong ống truyền nhiệt do đó chất lỏng sẽ di chuyển từ trên xuống dưới rồi đi vào ống truyền nhiệt lên trên và trở lại ống tuần hoàn tạo lên dòng tuần hoàn tự nhiên.

Tại bề mặt thoáng của dung dịch ở buồng bốc hơi thứ tách ra khỏi dung dịch bay lên qua bộ phận tách giọt sang thiết bị ngưng tụ baromet. Bộ phận tách giọt có tác dụng giữ lại những giọt chất lỏng do hơi thứ cuốn theo và chảy trở về đáy buồng bốc, còn dung dịch có nồng độ tăng dần tới nồng độ yêu cầu được lấy ra một phần ở đáy thiết bị làm sản phẩm, đồng thời liên tục bổ sung thêm một lượng dung dịch mới vào thiết bị (trong trường hợp thiết bị làm việc liên tục). Còn với quá trình làm việc gián đoạn thì dung dịch được đưa vào thiết bị gián đoạn, và sản phẩm cũng được lấy ra gián đoạn. Tốc độ tuần hoàn càng lớn thì hệ số cấp nhiệt phía dung dịch càng tăng và quá trình đóng cặn trên bề mặt cũng giảm. Tốc độ tuần hoàn loại này thường không quá 1,5 m/s.

Ưu điểm:

Cấu tạo đơn giản dễ sửa chữa và làm sạch.

Nhược điểm:

Năng suất thấp và tốc độ tuần hoàn nhỏ vì ống tuần hoàn cũng bị đốt nóng.

- Thiết bị cô đặc có buồng đốt ngoài kiểu đứng

Thiết bị cô đặc có buồng đốt ngoài kiểu đứng gồm buồng đốt 1 và buồng bốc 2. Buồng đốt là thiết bị trao đổi nhiệt ống chùm, nhưng các ống truyền nhiệt có thể dài tới 7 mét, còn trong buồng bốc có bộ phận tách giọt 4 và nối giữa hai buồng đốt và buồng đốt có ống dẫn 3 và ống tuần hoàn 5.

Cấu tạo:

Thiết bị cô đặc buồng đốt ngoài kiểu đứng

1. Buồng đốt 2. Buồng bốc 3. Ống dẫn 4. Bộ phận tách bọt 5. Ống tuần hoàn ngoài

Nguyên lý hoạt động:

Dung dịch được đưa vào buồng đốt 1 liên tục và đi trong các ống truyền nhiệt, còn hơi đốt được đi vào trong buồng đốt và đi ở khoảng giữa ống truyền nhiệt với vỏ thiết bị để đun sôi dung dịch. Dung dịch tạo thành hỗn hợp hơi lỏng đi qua ống 3 vào buồng bốc hơi 2, ở đây hơi thứ tách ra đi lên phía trên, còn dung dịch đi theo ống tuần hoàn 5 trộn lẫn với dung dịch mới đi vào buồng đốt. Khi nồng độ dung dịch đạt yêu cầu được trích một phần ra ở đáy buồng bốc làm sản phẩm, đồng thời liên tục bổ sung dung dịch mới vào thiết bị.

Ưu điểm:

Năng suất cao, do chiều dài ống truyền nhiệt lớn và ống tuần hoàn không bị đốt nóng nên cường độ tuần hoàn lớn và cường độ bốc hơi cao.

Nhược điểm:

Cồng kềnh, tốn nhiều vật liệu chế tạo.

Thiết bị cô đặc có buồng đốt ngoài nằm ngang

Thiết bị cô đặc có buồng đốt ngoài nằm ngang gồm buồng đốt 1 là thiết bị truyền nhiệt ống chữ U và buồng bốc 2, trong buồng bốc có bộ phận tách giọt.

Cấu tạo:

Thiết bị cô đặc buồng đốt ngoài nằm ngang

1. Buồng đốt 2. Buồng bốc 3. Bộ phận tách giọt

4. Ống nhập liệu 5. Ống ra hơi thứ 6. Ống tháo sản phẩm

Nguyên lý hoạt động:

Dung dịch được đưa vào thiết bị và đi vào ống truyền nhiệt chữ u từ trái sang phải ở nhánh dưới lên nhánh trên rồi lại chảy về buồng bốc ở trạng thái sôi, dung môi tách ra khỏi dung dịch bay lên qua bộ phận tách giọt và ra ngoài, còn nồng độ dung dịch tăng dần tới nồng độ yêu cầu.sau đó tháophần dung dịch ra làm sản phẩm và tiếp tục cho dung dịch mới vào thực hiện một mẻ mới.

Ưu điểm: Buồng bốc có thể tách ra khỏ buồng đốt dễ dàng để làm sạch và sửa chữa.

Nhược điểm: Cồng kềnh, cấu tạo phức tạp làm việc gián đoạn, năng suất thấp.

- Thiết cô đặc tuần hoàn cưỡng bức

Thiết bị cô đặc tuần hoàn cưỡng bức gồm buồng bốc 1 và trong buồng bốc có bộ phận tách giọt, phía dưới buồng đốt 2, trong buồng đốt có các ống truyền nhiệt 3, bên ngoài thiết bị có ống tuần hoàn ngoài 5, và bơm tuần hoàn 4.

Cấu tạo:

Thiết bị cô đặc ống tuần hoàn cưỡng bức

1. Buồng bốc 2. Buồng đốt 3. Ống truyền nhiệt

4. Bơm 5. Ống tuần hoàn ngoài 6. Bộ phận tách giọt

Nguyên lý hoạt động:

Dung dịch được bơm đưa vào buồng đốt liên tục và đi trong các ống trao đổi nhiệt từ dưới lên buồng bốc, còn hơi đốt được đưa vào buồng đốt ở khoảng giữa các ống truyền nhiệt với vỏ thiết bị. Dung dịch được đun sôi trong ống truyền nhiệt với cường độ sôi cao và lên buồng bốc.

Tại bề mặt thoáng dung dịch ở buồng bốc, dung môi tách ra bay lên và đi qua bộ phận tách giọt rồi sang thiết bị ngưng tụ baromet, còn dung dịch trở lên đậm đặc hơn trở về ống tuần hoàn ngoài trộn lẫn với dung dịch đầu tiếp tục được bơm đưa vào buồng đốt. Khi dung dịch đạt nồng độ yêu cầu thì ta luôn luôn lấy một phần dung dịch ra ở đáy buồng bốc ra làm sản phẩm.

Tốc độ dung dịch trong ống truyền nhiệt khoảng từ 1,5÷3,5m/s do đó hệ số cấp nhiệt lớn hơn tuần hoàn tự nhiên từ 3 đến 4 lần và có thể làm việc trong điều kiện nhiệt độ hữu ích nhỏ từ 3 đến 5 độ vì cường độ tuần hoàn chỉ phụ thuộc vào năng suất của bơm.

Ưu điểm:

Năng suất cao cô đặc được dung dịch có độ nhớt lớn mà tuần hoàn tự nhiên khó thực hiện.

Nhược điểm:

Tốn nhiều năng lượng cung cấp cho bơm.

- Thiết bị cô đặc loại màng

Cấu tạo:

Máy cô đặc loại màng

- Buồng đốt 2. Buồng bốc 3. Ống truyền nhiệt 4. Van xả khí 5. Ống tuần hoàn ngoài

Thiết bị cô đặc loại màng có cấu tạo tương tự thiết bị cô đặc cưỡng bức, nhưng với các ống trao đổi nhiệt cao từ 6 đến 9 mét.

Nguyên lý hoạt động:

Dung dịch được đưa từ đáy buồng đốt vào trong các ống trao đổi nhiệt với mức chất lỏng chiếm khoảng từ 1/4 đến 1/5 chiều cao của ống truyền nhiệt. Hơi đốt đi vào buồng đốt ở khoảng giữa các ống truyền nhiệt với vỏ thiết bị, dung dịch được đun sôi với cường độ lớn và hơi thứ tách ra ngay trên bề mặt thoáng của dung dịch ở trong ống truyền nhiệt và hơi chiếm hầu hết tiết diện của ống và chuyển động từ dưới lên với vận tốc rất lớn khoảng 20 m/s kéo theo màng chất lỏng ở bề mặt ống cùng đi lên, và màng chất lỏng đi từ dưới lên tiếp tục bay hơi làm nồng độ dung dịch tăng lên dần đến miệng ống là đạt nồng độ cần thiết, hơi thứ đi lên đỉnh tháp qua bộ phận tách giọt sang thiết bị ngưng tụ baromet, còn dung dịch chảy xuống ống tuần hoàn ngoài và một phần được lấy ra làm sản phẩm, một phần về trộn lẫn với dung dịch đầu tiếp tục đi vào buồng đốt, hoặc có thể tháo hoàn toàn dung dịch đậm đặc làm sản phẩm khi chênh lệch giữa nồng độ đầu và cuối yêu cầu không lớn. Thiết bị này có hệ số truyền nhiệt lớn khi mức chất lỏng thích hợp, nếu mức chất lỏng quá cao thì hệ số truyền nhiệt giảm vì tốc độ chất lỏng giảm, ngược lại nếu mức chất lỏng quá thấp thì phía trên sẽ bị khô, khi đó quá trình cấp nhiệt ở phía trong ống nghĩa là quá trình cấp nhiệt từ thành ống tới hơi chứ không phải lỏng. Do đó, hiệu quả truyền nhiệt giảm đi nhanh chóng.

Ưu điểm:

Áp suất thủy tĩnh nhỏ do đó tổn thất thủy tĩnh ít.

Nhược điểm:

Khó làm sạch vì ống dài, khó điều chỉnh khi áp suất hơi đốt và mực chất lỏng thay đổi, không cô đặc được dung dịch có độ nhớt lớn và dung dịch kết tinh.

Gía của thiết bị cô đặc chân không:

Giá này tùy theo chất lượng sản xuất của từng công ty, và tính tiện sử dụng của nó, giá này còn phụ thuộc vào vật liệu chế tạo: inox 304 hay 316 hay bằng thép… hoặc các vật liệu chuyên dụng khác.

Tôi là Nguyễn Văn Sỹ có 15 năm kinh nghiệm trong lĩnh vực thiết kế, thi công đồ nội thất; với niềm đam mê và yêu nghề tôi đã tạo ra những thiết kếtuyệt vời trong phòng khách, phòng bếp, phòng ngủ, sân vườn… Ngoài ra với khả năng nghiên cứu, tìm tòi học hỏi các kiến thức đời sống xã hội và sự kiện, tôi đã đưa ra những kiến thức bổ ích tại website nhaxinhplaza.vn. Hy vọng những kiến thức mà tôi chia sẻ này sẽ giúp ích cho bạn!