In 3D là gì?

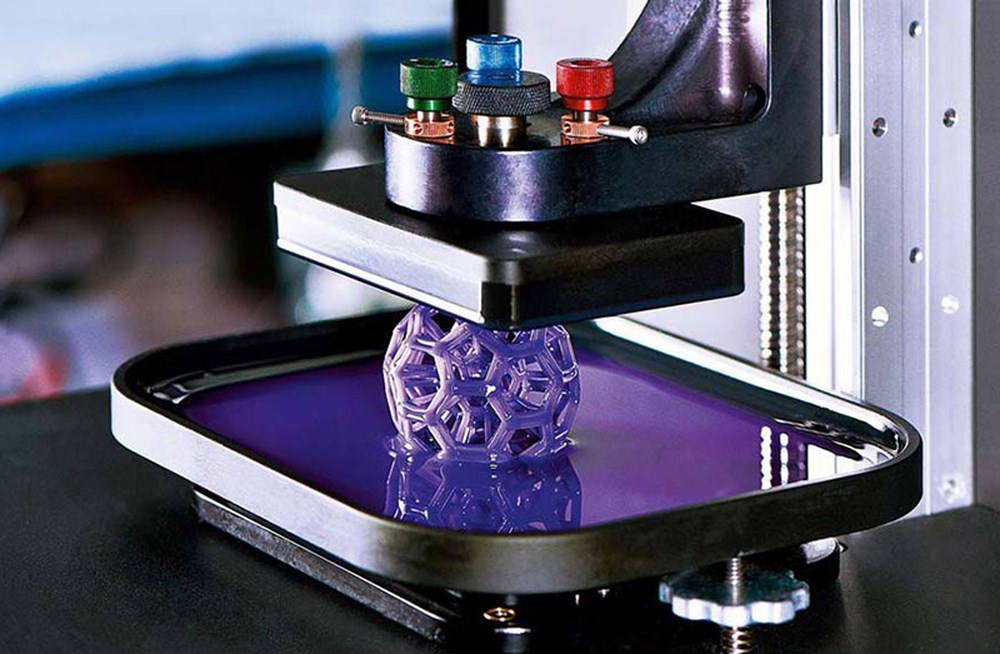

In 3D là một quá trình trong đó một mô hình kỹ thuật số được biến thành một vật thể rắn ba chiều hữu hình, thường bằng cách đặt liên tiếp nhiều lớp vật liệu mỏng xếp chồng lên nhau.

Việc tạo ra một đối tượng in 3D đạt được bằng cách sử dụng các quy trình sản xuất bồi đắp (Additive Manufacturing). Trong quy trình này, một đối tượng được tạo ra bằng cách “đắp” từng lớp vật liệu lên nhau, mô phỏng theo thiết kế đã vẽ sẵn trên phần mềm CAD, cho đến khi đối tượng được tạo ra. Mỗi lớp này có thể được xem như một mặt cắt ngang được cắt mỏng của đối tượng.

In 3D cho phép tạo ra các hình dạng phức tạp với các kích thước, màu sắc, độ cứng,… vô cùng đa dạng, với ít vật liệu được sử dụng hơn so với các phương pháp sản xuất truyền thống, tuy nhiên nó phù hợp hơn với những đối tượng có kích thước vừa và nhỏ. Vật liệu được sử dụng cho các máy in 3D có thể là nhựa, kim loại hoặc vật liệu sinh học.

In 3D ngược lại với gia công cắt gọt (Subtractive Manufacturing) – quá trình loại bỏ vật liệu khỏi một khối vật liệu để tạo hình đối tượng, ví dụ như gia công phay. Quá trình in 3D tạo ra ít lãng phí vật liệu hơn gia công cắt gọt.

In 3D hoạt động như thế nào?

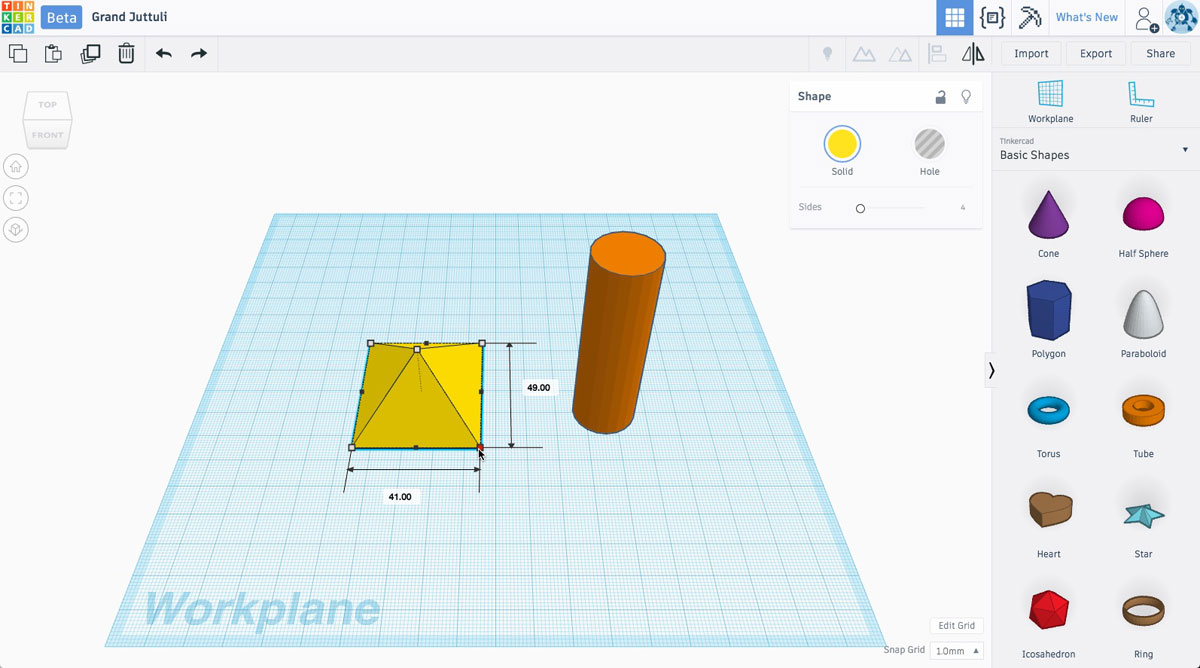

Tất cả bắt đầu với một mô hình 3D. Bạn có thể chọn tạo từ đầu hoặc tải xuống từ thư viện 3D sẵn có. Đầu tiên, một thiết kế ảo của đối tượng được thực hiện. Thiết kế này sẽ hoạt động giống như một bản thiết kế để máy in 3D đọc được.

Thiết kế ảo được thực hiện bằng phần mềm thiết kế có sự trợ giúp của máy tính (CAD), một loại phần mềm có thể tạo ra các bản vẽ và hình minh họa kỹ thuật chính xác.

Một thiết kế ảo cũng có thể được thực hiện bằng cách sử dụng máy quét 3D, tạo ra một bản sao của một đối tượng hiện có bằng cách sao chép hình ảnh đối tượng đó từ các góc độ khác nhau. Đây được gọi là quá trình thiết kế ngược.

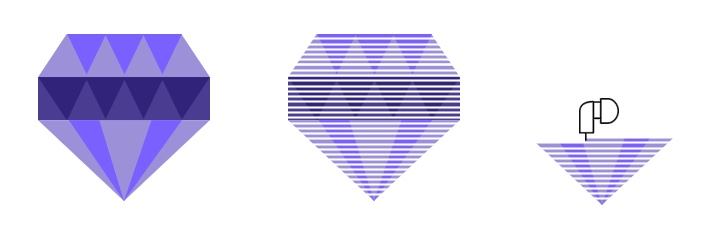

Sau khi mô hình ảo được tạo, nó phải được chuẩn bị để in. Điều này được thực hiện bằng cách chia mô hình thành nhiều lớp (layer) bằng cách sử dụng quy trình gọi là cắt lát (slicing). Mô hình được cắt lát thành hàng trăm hoặc thậm chí hàng ngàn lớp mỏng, nằm ngang bằng phần mềm đặc biệt.

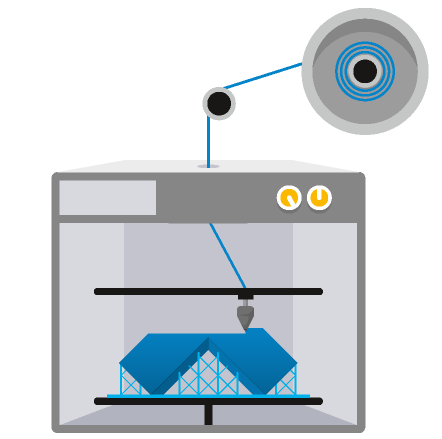

Mô hình sau khi đã được cắt lát, các lát cắt đã sẵn sàng để tải lên máy in 3D. Điều này được thực hiện bằng cách sử dụng cáp USB hoặc kết nối Wifi để di chuyển mô hình đã cắt từ máy tính sang máy in 3D. Khi tệp được tải lên máy in 3D, nó sẽ đọc từng lát của mô hình và in theo từng lớp.

Mọi thứ được in thế nào?

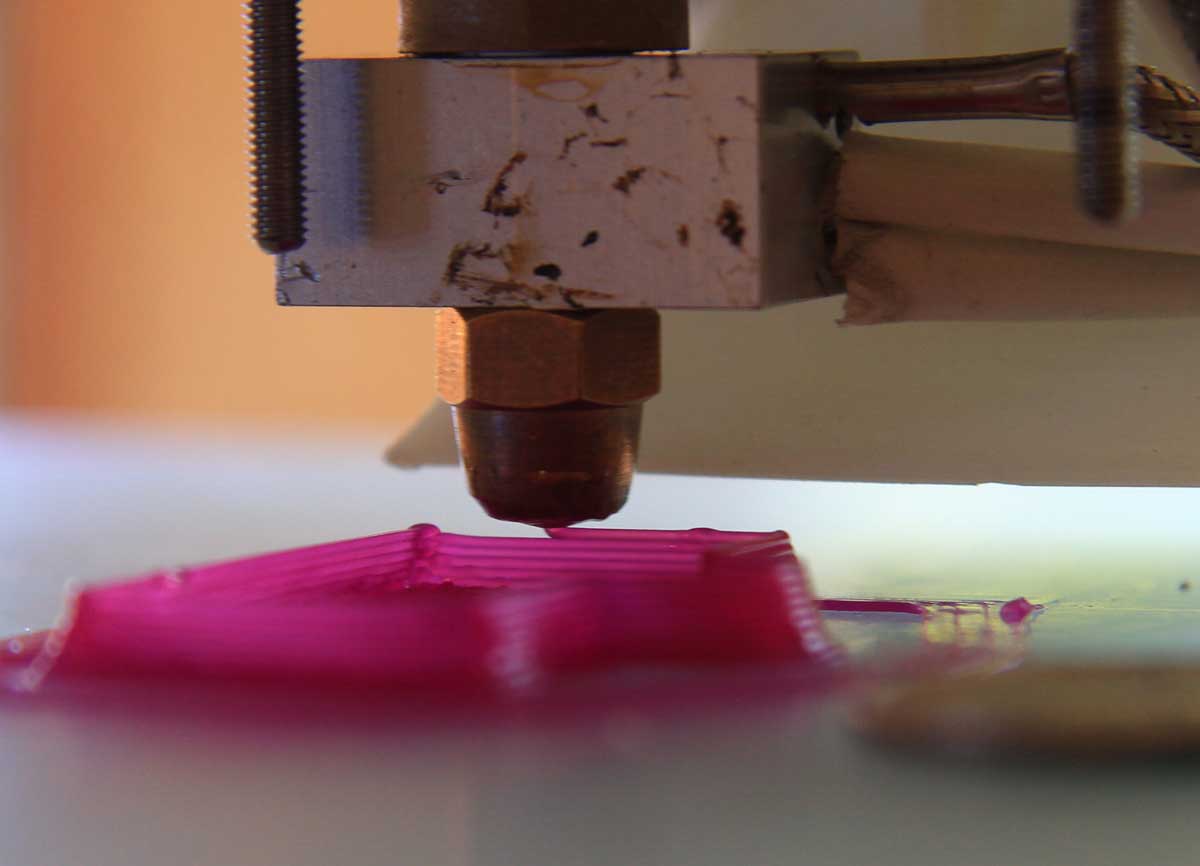

Máy in 3D sẽ bắt đầu in các lớp vật liệu trong một quy trình được gọi là ép đùn vật liệu (material extrusion). Tùy thuộc vào loại máy in 3D và vật liệu được sử dụng, có một số phương pháp đùn vật liệu khác nhau.

Thông thường nhất, máy in 3D sẽ có một vòi phun vật liệu bán lỏng, như nhựa nóng chảy, kim loại hoặc xi măng. Vòi đùn có thể di chuyển theo cả hai hướng ngang và dọc để đặt vật liệu một cách chính xác theo bản thiết kế của mô hình kỹ thuật số theo từng lớp.

Quá trình này được lặp lại cho đến khi máy in 3D sao chép mọi lớp trong mô hình kỹ thuật số bằng vật liệu ép đùn.

Các công nghệ in 3D phổ biến hiện nay

Hiện có 9 công nghệ in 3D được sử dụng phổ biến trên thế giới gồm:

- FDM (Fused Deposition Modeling)

- SLA (Stereolithography)

- DLP (Digital Light Processing)

- SLS (Selective Laser Sintering)

- SLM (Selective Laser Melting)

- EBM (Electron Beam Melting)

- LOM (Laminated Object Manufacturing)

- BJ (Binder Jetting)

- MJ (Material Jetting/Wax Casting)

Và tiếp theo, chúng ta hãy cùng đi tìm hiểu sâu hơn về mỗi công nghệ trên.

-

Công nghệ FDM (Fused Deposition Modeling)

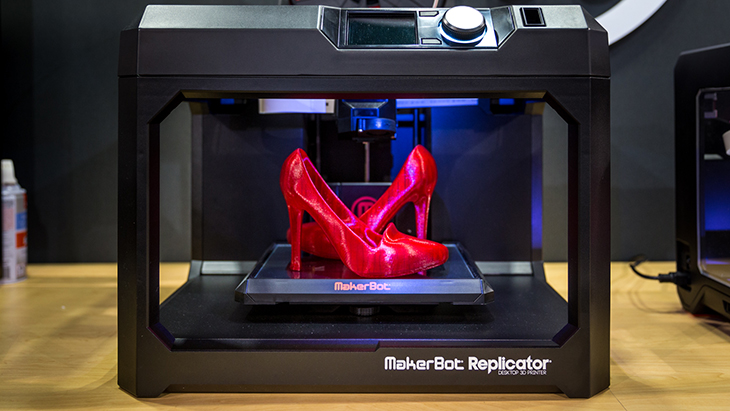

FDM là công nghệ in 3D được sử dụng phổ biến nhất hiện nay, thực hiện in bằng cách đùn nhựa nóng chảy rồi hóa rắn từng lớp để tạo nên cấu trúc chi tiết dạng khối.

Máy in 3D công nghệ FDM sẽ đùn vật liệu nóng chảy theo từng lớp trên bề mặt phẳng, mỗi lớp dày khoảng 0,178 – 0,356 mm, thời gian làm nguội và rắn lại của vật liệu khoảng 1/10s. Quá trình in diễn ra liên tục theo từng lớp cho đến khi sản phẩm được hoàn thành. Công nghệ FDM yêu cầu phải có vật liệu hỗ trợ để có thể in các góc nhô ra và các lỗ hổng vì không thể in được trên không khí.

Công nghệ in 3D này được thương mại hóa từ năm 1991, với giá thành máy in hợp lý và vật liệu in rẻ nên số lượng máy in 3D sử dụng công nghệ FDM rất được ưa chuộng.

-

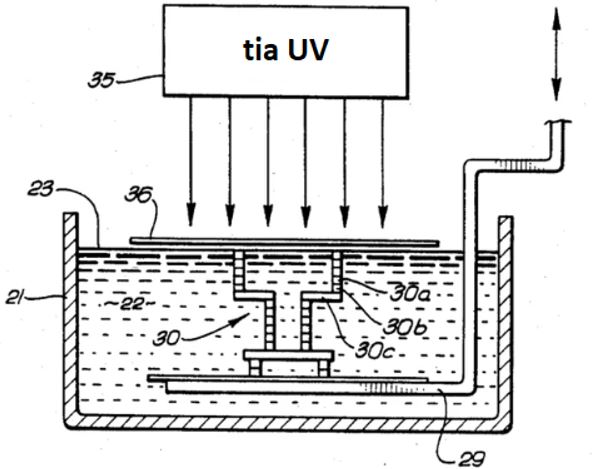

Công nghệ SLA (Stereolithography)

Công nghệ này được phát triển đầu tiên vào năm 1983 bởi Chuck Hull, áp dụng kỹ thuật dùng tia UV để làm cứng từng lớp vật liệu in dạng nhựa lỏng, kết hợp rất nhiều lớp như vậy sẽ tạo thành vật thể in 3D.

Lớp in bằng công nghệ SLA có thể đạt từ 0.06, 0.08, 0.1,… mm, và so với các công nghệ in 3D khác thì SLA là công nghệ in 3D tạo ra sản phẩm nhựa có độ phân giải, độ mịn cao nhất hiện nay, có thể sử dụng được ngay sau khi in. Công nghệ SLA được sử dụng nhiều trong các nhà máy sản xuất giày dép của các hãng lớn như Nike, Adidas,… để thực hiện công đoạn in 3D tạo khuôn giày và tạo mẫu đế giày nhanh.

-

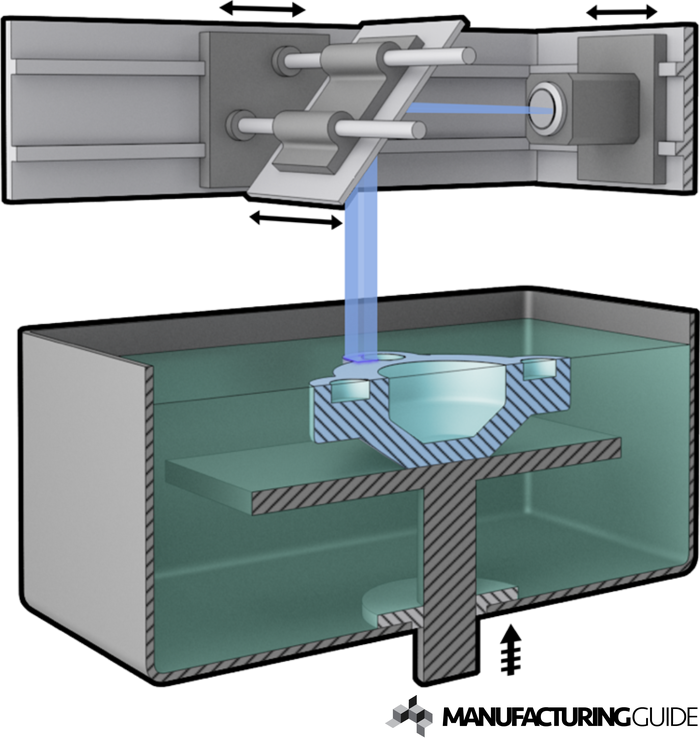

Công nghệ DLP (Digital Light Processing)

Công nghệ DLP được phát minh bởi Larry Hornbeck vào năm 1987 và đây là công nghệ được sử dụng rất phổ biến trong máy chiếu. Trong máy in 3D sử dụng công nghệ DLP, đèn hồ quang được sử dụng với khả năng quét toàn bộ khay vật liệu chỉ trong một lần quét.

Nguyên liệu Photopolymer (nhựa lỏng) trong bồn nguyên liệu của máy in được tiếp xúc với ánh sáng từ máy chiếu của máy in DLP. Hình ảnh của mô hình 3D CAD theo dạng cắt lớp sẽ được chiếu lên nguyên liệu, khiến cho nó đông cứng lại theo lớp cắt được chiếu. Ngay sau đó, bàn vật liệu hạ xuống (hoặc bàn in được nâng lên) để lớp nhựa tiếp theo được tiếp xúc với ánh sáng tạo ra một lớp in tiếp theo. Quá trình này được lặp lại cho đến khi đối tượng được in hoàn thiện, bồn in hết nguyên liệu để lộ ra hình dạng sản phẩm in 3D.

Ưu điểm nổi bật của máy in 3D công nghệ DLP là tốc độ in của nó, bạn có thể in các lớp trong tích tắc với loại máy in 3D này. Nó có tốc độ nhanh cùng với độ phân giải cao, cho nên phù hợp trong môi trường chuyên nghiệp.

-

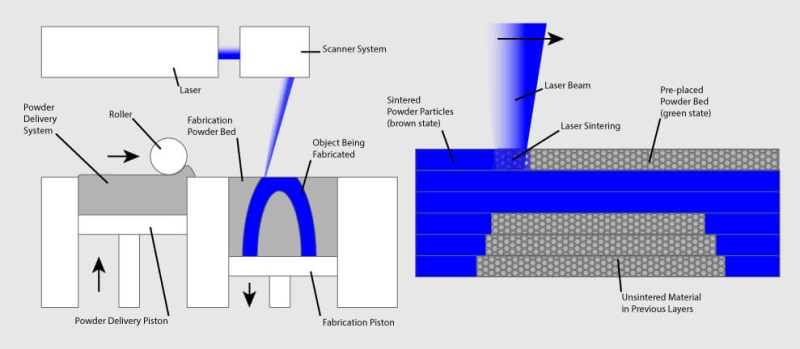

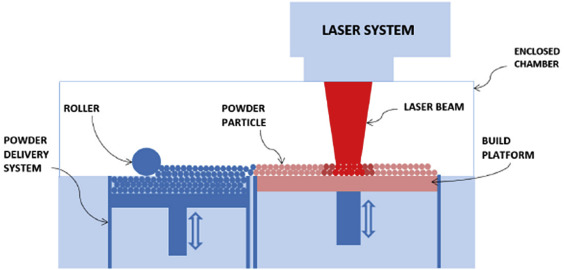

Công nghệ SLS (Selective Laser Sintering)

SLS (Thêu kết laser chọn lọc) là công nghệ vận hành tương tự công nghệ SLA nhưng điểm khác là vật liệu ở dạng bột, thủy tinh,… và sử dụng tia laser công suất cao để kết hợp các hạt bột nhỏ thành một khối có hình dạng ba chiều mong muốn.

Máy in 3D công nghệ SLS hoạt động theo cách tia laser kết hợp các hạt một cách có chọn lọc bằng cách quét các mặt cắt ngang (hoặc các lớp) đầu tiên trên bề mặt của lớp bột. Sau khi quét từng mặt cắt, lớp bột được hạ xuống theo chiều dày một lớp, tiếp tục một lớp vật liệu mới được phủ lên trên và quá trình này được lặp lại cho đến khi hoàn thành đối tượng cần in.

Sau khi in, chi tiết được che phủ hoàn toàn trong bột chưa được xử lý, và thùng bột cần được làm mát trước khi chi tiết được lấy ra. Điều này có thể mất một lượng thời gian để xử lý sau in. Chi tiết in 3D cũng cần làm sạch bằng khí nén hoặc các cách ma sát khác. Phần bột không liên kết được thu lại và có thể tái sử dụng.

Máy in 3D công nghệ SLS sử dụng laser công suất lớn, có giá thành khá cao so với mặt bằng chung.

-

Công nghệ SLM (Selective Laser Melting)

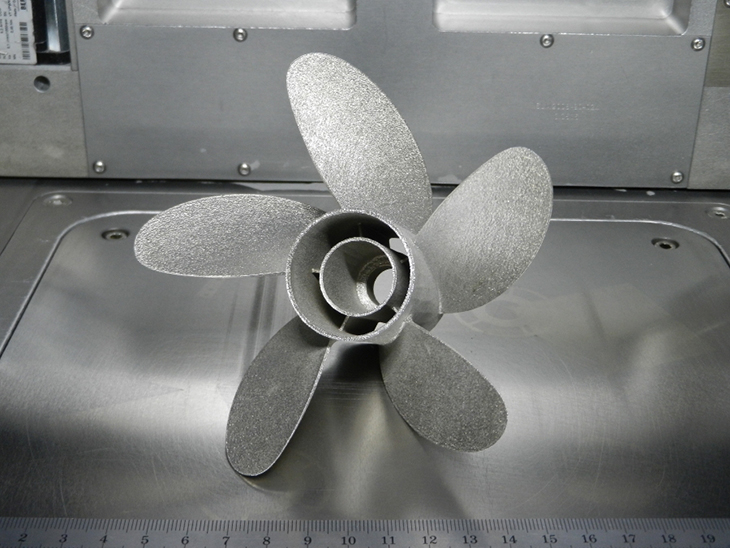

SLM là công nghệ in 3D kim loại, sử dụng vật liệu in dạng bột titan, bột nhôm, bột đồng, bột thép… Máy in 3D công nghệ SLM hoạt động tương tự như công nghệ SLA, SLS nhưng sử dụng tia UV, tia laser cường độ lớn.

Công nghệ SLM được sử dụng chủ yếu trong ngành hàng không vũ trụ, y khoa chỉnh hình, năng lượng để tạo các chi tiết có kết cấu hình học phức tạp, kết cấu thành mỏng, chi tiết sử dụng trong các ứng dụng hạng nặng như chế tạo tuabin khí cho ngành công nghiệp năng lượng.

Giá thành của máy in 3D công nghệ SLM khá đắt đỏ nên được sử dụng phần lớn ở các nước có nền công nghiệp phát triển như Mỹ, Đức, Ý, Trung Quốc… Ở Việt Nam công nghệ này chưa thực sự phát triển.

-

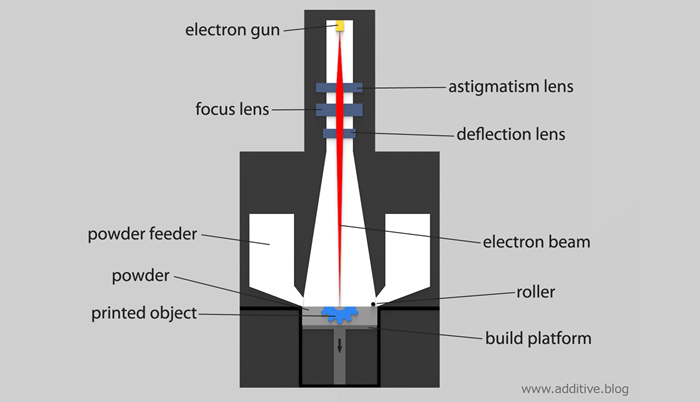

Công nghệ EBM (Electron Beam Melting)

Máy in 3D dùng công nghệ EBM thực hiện quá trình in bằng cách sử dụng một chùm tia điện tử máy tính điều khiển trong chân không để làm tan chảy hoàn toàn bột kim loại ở nhiệt độ cao lên đến 1000oC. Công nghệ này cho phép sử dụng kim loại như titan tinh khiết, Inconel 718, và Inconel 625 để chế tạo các phụ tùng hàng không vũ trụ và cấy ghép y tế. Tuy nhiên, so với các công nghệ in 3D khác thì công nghệ EBM rất chậm và rất tốn kém.

-

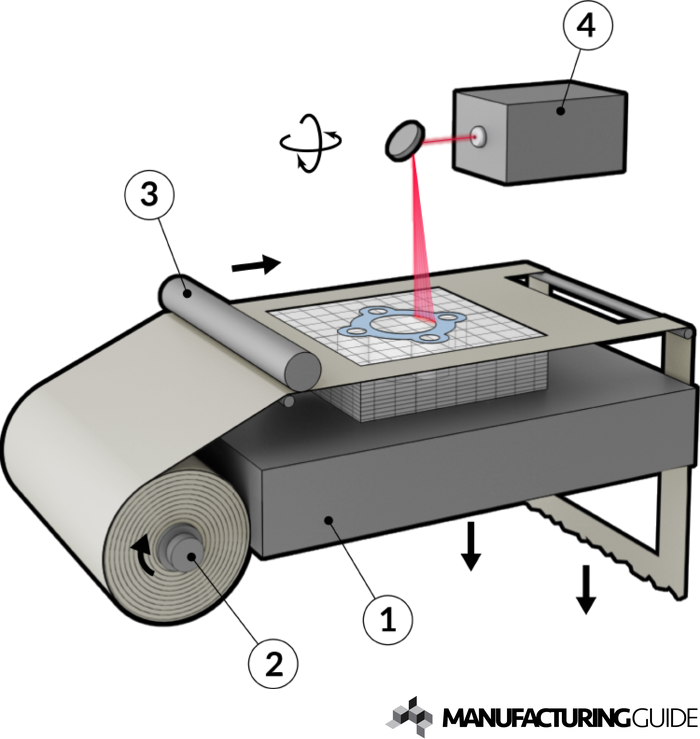

Công nghệ LOM (Laminated Object Manufacturing)

Công nghệ này sử dụng các lớp vật liệu cán mỏng như giấy, nhựa, gỗ, kim loại… và hợp nhất chúng dưới nhiệt độ và áp suất, sau đó định hình bằng cách cắt tia laser hoặc dao cắt. Sau khi thực hiện quá trình in, bước cuối cùng là gia công và khoan. Mặc dù kích thước chính xác của các sản phẩm trên máy in công nghệ LOM là thấp hơn so với SLA hay SLS, nhưng nó lại là phương pháp in 3D nhanh nhất để tạo các đối tượng tương đối lớn. Hơn nữa, màu sắc khi in từ máy in 3D công nghệ LOM là khá đa dạng.

-

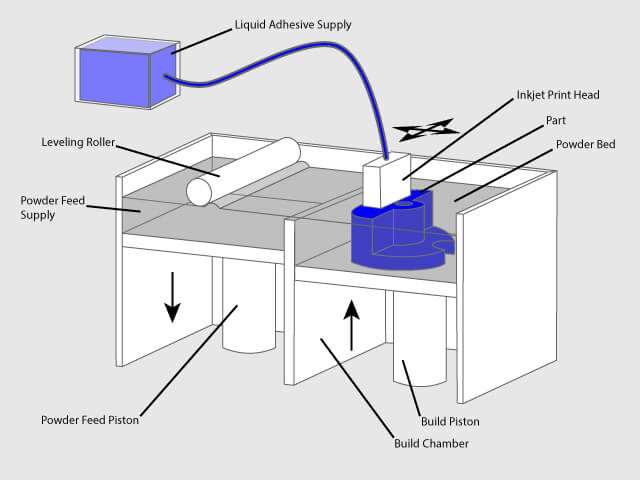

Công nghệ BJ (Binder Jetting)

Công nghệ BJ, còn được gọi là “in phun kết dính”, được phát triển lần đầu tiên tại Viện Công nghệ Massachusetts vào năm 1993. Với công nghệ này, hai loại vật liệu được sử dụng gồm vật liệu gốc dạng bột và chất kết dính dạng lỏng.

Về nguyên lý có thể mô tả đơn giản như sau. Trong thùng đựng bột của máy in 3D, bột được trải thành các lớp bằng nhau và chất kết dính được đưa vào thông qua các vòi phun tia để “dán” các hạt bột theo hình dạng yêu cầu. Quá trình kết dính này được thực hiện theo từng lớp cho đến khi tạo hình đối tượng hoàn thành. Kết thúc quá trình in, toàn bộ đối tượng bị bao phủ hoàn toàn trong bột.

Sau khi quá trình trên hoàn tất, có thể cần phải xử lý hậu kỳ để hoàn thành quá trình tạo hình. Ví dụ các bộ phận kim loại có thể được thiêu kết bằng nhiệt hoặc phủ bằng kim loại có điểm nóng chảy thấp như đồng, trong khi các chi tiết bằng ceramic hoặc polyme có thể được bão hòa bằng chất kết dính cyanoacrylate. Phần bột còn lại sau khi in xong có thể được làm sạch để tái sử dụng cho việc in đối tượng khác.

Công nghệ in 3D BJ có thể sử dụng cho nhiều vật liệu khác nhau như kim loại, ceramic, polymer sand hoặc nhựa. Máy in công nghệ này cũng có thể in ra đa dạng màu sắc bằng cách thêm các sắc tố trong các chất kết dính. Được sử dụng chủ yếu trong tạo mẫu nhanh, khuôn ceramic.

-

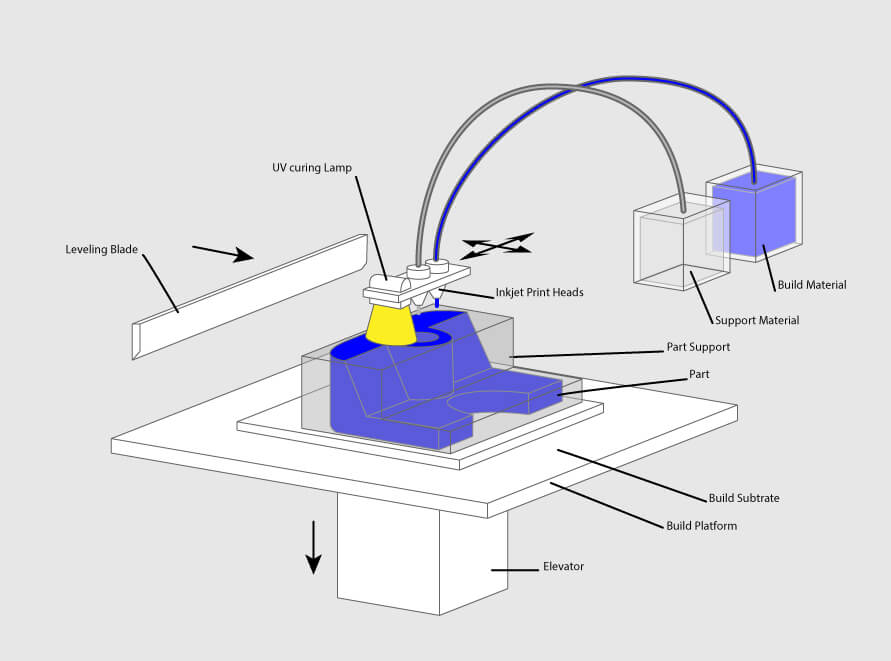

Công nghệ MJ (Material Jetting/Wax Casting)

Trong công nghệ in này, vật liệu được đưa vào thành từng giọt thông qua một vòi phun có đường kính nhỏ, tương tự như cách thức hoạt động của máy in phun trên giấy thông thường, nhưng thay vì đặt mực trên một trang, quá trình này sẽ lắng đọng các lớp vật liệu lỏng theo từng lớp và sau đó được làm cứng bằng tia UV. Quá trình in này cần yêu cầu sử dụng các cấu trúc hỗ trợ để tạo hình đối tượng, thường bằng các vật liệu có thể hòa tan trong nước để chúng có thể được rửa trôi sau quá trình in hoàn tất.

Ứng dụng của công nghệ in 3D

Gần như mọi thứ bạn có thể tưởng tượng đều có thể biến thành một thiết kế có thể in 3D. Máy in 3D đang giúp các nhà thiết kế, kỹ sư và thậm chí bất cứ ai có thể tạo ra các vật thể phức tạp theo cách mà các phương pháp sản xuất trước đây không thể làm được. Dưới đây là các ứng dụng chính của in 3D.

Sản phẩm tiêu dùng

Công nghệ in 3D đã được sử dụng phổ biến hơn trong các lĩnh vực sản phẩm đời sống tiêu dùng hàng ngày như thiết kế, chế tạo quần áo, giày dép, kính mắt, nội thất, đồ gia dụng, đồ chơi trẻ em, trang sức…

Sản phẩm công nghiệp

Trong lĩnh vực công nghiệp, in 3D cũng được ứng dụng để chế tạo các công cụ sản xuất, nguyên mẫu, các linh kiện như vỏ máy, các bộ phận nhẹ nhưng phức tạp trong hàng không vũ trụ, tuabin, phụ tùng ô tô, đồ gá lắp, kim phun, vòi phun hay nhiều sản phẩm cuối trong ngành công nghiệp. In 3D cho phép sản xuất theo yêu cầu giúp mức tồn kho thấp hơn và rút ngắn chu kỳ thiết kế và sản xuất. Giải pháp in 3D cũng tỏ ra hiệu quả hơn khi chế tạo các bộ phận thay thế dành cho sửa chữa, bằng cách kết hợp với máy quét 3D cho phép tạo hình nhanh chóng các chi tiết.

Tạo mẫu nhanh và sản xuất nhanh

Sử dụng máy in 3D để tạo mẫu nhanh có ưu thế là nhanh và tương đối rẻ. Từ ý tưởng, mô hình 3D đến việc cầm trên tay một mẫu thử nghiệm chỉ mất vài ngày thay vì vài tuần. Việc lặp lại dễ dàng hơn và rẻ hơn để thực hiện và bạn không cần khuôn hoặc công cụ đắt tiền. Xem thêm bài viết Nên chọn công nghệ gia công CNC hay công nghệ in 3D trong sản xuất nguyên mẫu.

Bên cạnh tạo mẫu nhanh, in 3D cũng được sử dụng để sản xuất nhanh. Sản xuất nhanh là một phương pháp sản xuất mới trong đó các doanh nghiệp sử dụng máy in 3D để sản xuất tùy chỉnh theo lô nhỏ trong thời gian ngắn.

Lĩnh vực y học

Trong lĩnh vực y học, công nghệ in 3D trở nên nổi trội để chế tạo các bộ phận cơ thể giả như tay, chân, xương… In 3D cho phép tạo hình xương với cấu trúc được mô phỏng gần giống với hình thái của xương người thật, điều đó cho phép nó tương thích nhiều hơn với cơ thể người. Thậm chí in 3D cũng cho phép xây dựng mô nơi các cơ quan và bộ phận cơ thể, bằng cách cho các lớp tế bào sống được lắng đọng trên môi trường gel và từ từ xây dựng để tạo thành cấu trúc ba chiều.

Đối với nha khoa, in 3D đã được ứng dụng rất nhiều trong việc chế tạo các khuôn niềng răng trong suốt, răng giả hay các dụng cụ hỗ trợ nha khoa.

Một số lớn các công cụ hỗ trợ phẫu thuật và chăm sóc sức khỏe cũng được chế tạo bằng cách in 3D, chẳng hạn như các bộ phận trong máy trợ thính.

Xây dựng

Trong xây dựng, công nghệ in 3D ứng dụng trong những máy in 3D cỡ lớn để “in” vật liệu bê tông quy mô lớn với vòi phun lớn cùng tốc độ cao. Công nghệ xây dựng nhà này đã được ứng dụng trong thực tế để tạo ra những ngôi nhà nhỏ. Một ứng dụng phổ biến hơn của in 3D trong ngành xây dựng là để mô hình hóa các tòa nhà hoặc công trình thiết kế, giúp cho những nhà thiết kế và xây dựng có được cái nhìn trực quan nhất về công trình mà họ sẽ thi công.

Thực phẩm

Nhiều công ty đã sử dụng công nghệ in 3D để tạo hình nhiều loại bánh, kẹo, đồ ăn cho những hình dạng, họa tiết thú vị, đặc sắc hơn. Máy in 3D cũng được dùng trong việc chế tạo các bao bì, vỏ hộp sản phẩm.

In 3D mất bao lâu?

Thời gian in phụ thuộc vào một số yếu tố, bao gồm kích thước và độ phức tạp của đối tượng, vật liệu và công nghệ được sử dụng để in. Chất lượng của đối tượng hoàn thiện cũng rất quan trọng khi xác định thời gian in vì các yêu cầu chất lượng cao hơn sẽ mất nhiều thời gian hơn để sản xuất. Quá trình in 3D có thể mất từ vài phút cho đến vài giờ hoặc vài ngày – tốc độ in, độ phân giải và khối lượng vật liệu đều là những yếu tố quan trọng ở đây.

Ưu điểm và nhược điểm của in 3D là gì?

Những ưu điểm của in 3D bao gồm:

- Tạo hình phức tạp theo yêu cầu, hiệu quả về chi phí

Công nghệ này cho phép chế tạo dễ dàng các bộ phận hình học theo yêu cầu mà không phải trả thêm chi phí cho độ phức tạp bổ sung. Trong nhiều trường hợp, in 3D rẻ hơn so với các phương pháp gia công cắt gọt vì không bị hao hụt vật liệu.

- Chi phí ban đầu phải chăng

Vì không cần khuôn mẫu nên chi phí liên quan đến quy trình sản xuất này tương đối thấp. Chi phí của một bộ phận có liên quan trực tiếp đến lượng vật liệu được sử dụng, thời gian cần thiết để chế tạo bộ phận đó và bất kỳ quá trình xử lý hậu kỳ nào có thể được yêu cầu. In 3D cho phép tối ưu hóa những điều kiện này.

- Hoàn toàn có thể tùy chỉnh

Vì quá trình này dựa trên thiết kế có sự hỗ trợ của máy tính (CAD), mọi thay đổi sản phẩm đều dễ dàng thực hiện mà không ảnh hưởng đến chi phí sản xuất.

- Lý tưởng cho việc tạo mẫu nhanh

Vì công nghệ này cho phép sản xuất hàng loạt nhỏ và nội bộ, nên quy trình này rất lý tưởng cho việc tạo mẫu, điều đó có nghĩa là các sản phẩm có thể được tạo ra nhanh hơn so với các kỹ thuật sản xuất truyền thống và không phụ thuộc vào chuỗi cung ứng bên ngoài.

- Cho phép tạo các bộ phận có các đặc tính cụ thể

Mặc dù nhựa và kim loại là những vật liệu phổ biến nhất được sử dụng trong in 3D, nhưng cũng có khả năng tạo các bộ phận từ các vật liệu được thiết kế đặc biệt với các đặc tính mong muốn. Chẳng hạn các chi tiết có khả năng chịu nhiệt cao, chống thấm nước hoặc đàn hồi tốt hơn cho các ứng dụng cụ thể.

Những nhược điểm của in 3D bao gồm:

- Có thể có độ bền thấp hơn so với sản xuất truyền thống

Trong khi một số sản phẩm, chẳng hạn như những chi tiết được làm từ kim loại, có đặc tính cơ học tuyệt vời, thì nhiều chi tiết in 3D khác lại giòn hơn những chi tiết được tạo bằng kỹ thuật sản xuất truyền thống. Điều này là do các đối tượng trong in 3D được xây dựng theo từng lớp, khiến độ bền bị giảm từ 10 đến 50%.

- Tăng chi phí với khối lượng lớn

Các hoạt động sản xuất lớn với in 3D sẽ tốn kém hơn vì tính kinh tế theo quy mô không ảnh hưởng đến quá trình này như chúng tác động đến các phương pháp truyền thống khác. Các ước tính cho thấy rằng khi so sánh trực tiếp các sản phẩm giống y hệt nhau, in 3D ít hiệu quả hơn so với gia công CNC hoặc ép phun trên 100 đơn vị sản phẩm.

- Các giới hạn về độ chính xác

Độ chính xác của một đối tượng được in tùy thuộc vào loại máy in và/hoặc quy trình được sử dụng. Một số máy in để bàn có dung sai thấp hơn so với các máy in khác, nghĩa là các đối tượng cuối cùng có thể hơi khác so với thiết kế. Mặc dù điều này có thể được khắc phục bằng quá trình xử lý hậu kỳ, nhưng phải lưu ý rằng các bộ phận in 3D có thể không phải lúc nào cũng chính xác.

- Yêu cầu xử lý hậu kỳ

Hầu hết các sản phẩm in 3D đều yêu cầu một số hình thức xử lý hậu kỳ. Điều này có thể là chà nhám hoặc làm nhẵn để tạo ra lớp hoàn thiện cần thiết, loại bỏ các thanh chống hỗ trợ trong việc tạo hình, xử lý nhiệt để đạt được các đặc tính cụ thể của vật liệu hoặc gia công sau cùng.

Trên đây là những thông tin liên quan đến công nghệ in 3D mà chúng tôi có thể mang đến cho bạn. Trong tương lai, khi công nghệ in 3D tiếp tục được cải thiện, nó có thể sẽ còn phổ biến nhiều hơn trong việc sản xuất hàng hóa.

Đối với Tinh Hà, chúng tôi cung cấp dịch vụ scan 3D đáp ứng cho việc thiết kế ngược các sản phẩm phục vụ cho quá trình in 3D. Nếu các bạn đang có nhu cầu scan bất cứ sản phẩm nào, hãy liên hệ ngay với chúng tôi qua thông tin có trên website tinhha.com.vn này.

Tôi là Nguyễn Văn Sỹ có 15 năm kinh nghiệm trong lĩnh vực thiết kế, thi công đồ nội thất; với niềm đam mê và yêu nghề tôi đã tạo ra những thiết kếtuyệt vời trong phòng khách, phòng bếp, phòng ngủ, sân vườn… Ngoài ra với khả năng nghiên cứu, tìm tòi học hỏi các kiến thức đời sống xã hội và sự kiện, tôi đã đưa ra những kiến thức bổ ích tại website nhaxinhplaza.vn. Hy vọng những kiến thức mà tôi chia sẻ này sẽ giúp ích cho bạn!